原创 | 降本有道 |从决定80%成本的研发阶段创新性地破解“降本困局”

利润=售价-成本

企业面临着售价降低和成本增加的双重压力

利润是企业赖以生存的基石,企业的生存、发展以及其他使命的实现都需要利润去维持和支撑。经过多年的普及,人们已经完成了售价=成本+利润向利润=售价-成本这一观念的转变。如果售价-成本<0,企业将难以生存,一个无法生存的企业,任何愿景都是泡影,再伟大的理想也是空谈。

一方面,市场竞争日趋激烈,各种网上购物、网上销售平台琳琅满目,商品的价格已经高度透明,单纯提高售价已经越来越难,而且将来也会更加困难。现在看来,绝大多数产品都能维持低售价已是不太可能的事情,更别提最近出现的一种“内卷”现象了。即使对于B2B的企业,每年将成本降低10%-30%也已成常态。以提高销售价格来获得更高利润的战略已经失效,而且几乎不可能实施。

另一方面,近年来随着人民生活水平的不断提高,劳动力市场已经发生了质的变化,招人越来越困难,劳动力成本也逐年增加,由此导致的全产业链的成本也大幅上升,这必然也进一步压缩了企业的利润空间。

这些因素,使得大多数企业面临着售价下降和成本增加的双重压力。

因此,近几年来,我们也看到了大部分企业盈利状况并不乐观,很多企业扩大了生产规模,营收似乎增长了不少,但实际上所获得的利润却在不断下降。我们经常看到报道,很多企业从上到下,从领导到员工,一年到头辛辛苦苦,结果却仅仅获得了少量的利润,有的企业还出现了亏损。企业已经进入了产品售价不断下降和成本持续上升双重压力所造成的困境中。作为社会主体的企业该如何走出这种困境呢?

常规降本的方法及其局限性

针对这一挑战,我们提出了创新性的降低成本的方法,这是一种能够被大量实战项目所证实,能够打破这种困境的一个非常有效的手段。降低成本可以说是企业永恒的主题,任何一个企业都必须把降低成本作为一项极其重要的任务来持续开展。

实际上,过去已形成了许多降低成本的方法和措施,例如价值工程(或价值分析)、价格谈判、通过增加采购数量而获得较低价格的杠杆采购和联合采购、基于成本结构分析的合理成本估计算法、以及雇用较低成本的工人、减少生产环节中不必要的浪费,甚至在运输等环节中都采用许多措施来降低成本,等等。在竞争、生存等的多重压力之下,企业不得不采取措施降低各环节的成本,可以说,多年来,采购、生产、仓储物流等环节的成本控制得到了很多企业的普遍重视,也取得了一定的成效。

但是,随着所有企业成本意识的增强,以往粗放生产模式中普遍存在的跑、冒、滴、漏现象已经大为改观,绝大多数企业已从管理上大大减少甚至杜绝了这种浪费。以上各环节上进一步降本的空间越来越小,难度越来越大。为进一步降低成本,一些企业可说是无所不用其极,以次充好,无底限地降低产品质量,只求价格最低。近年来媒体曝光的几起因低价中标而引发的质量问题,充分说明了这种趋势。事实证明,传统的降低成本的方式能够降低成本的幅度非常有限,很难做到大幅度地降低成本,而且还要承担一味追求低成本所导致的质量降低带来的一系列负面影响,有些负面影响可能会严重到给企业带来灭顶之灾,近年来发生的高田因为降低安全气囊成本所带来的质量问题,使这一具有80多年历史的世界最大的安全气囊生产商倒闭,就这一个很好的证明。这样的例子可以说数不胜数。

高田安全气囊

显而易见,以牺牲质量为代价的降本,因成本无底限降低而导致产品质量无底限降低,是不可接受的,也不可持续,坑害了甲方的同时也作死了自己,这条降本之路已经走进了死胡同。怎样才能更有效地降低成本,同时保证质量不下降,甚至能在提高质量的情况下进一步降低成本?基于这一强烈的需求,并结合我们在长期解决企业大量降本项目过程中形成的实践经验,我们提出了一种创新的较大幅度地降低成本的方法,通过产生创新性的低成本设计方案,指导企业更有效地开展降本活动。

研发设计决定了产品80%以上的成本,从设计源头上降本才是最有效的

经研究发现,产品80%以上的成本是由研发设计阶段决定的,也就是说80%的成本是由研发团队在产品开发过程中就决定了的。这一点其实不难理解,如果我们认为原材料采购的成本高,是因为采购部门所采购的高成本原材料或设备或服务是由研发团队在产品设计阶段所决定的,即这种高成本原材料是由研发团队所设计和选择的;生产过程中良品率低,造成浪费,导致产品成本上升,也因产品的研发设计阶段所决定的,往往是由于设计阶段不能彻底解决问题而遗留到生产过程中的,优秀的设计能最大限度地避免生产过程中可能出现的问题;再如生产时所使用的高成本设备,同样也由产品研发设计阶段所确定的生产、加工、装配方式所决定。同理,如果一个产品的运输成本高,安装成本高......这些问题都可以归结为源头即研发设计阶段的问题解决不彻底造成的。

在辅导企业的许多降本项目实践后,我们的研究还发现,虽然在企业的各个环节都在努力降低成本,但如果不能从设计源头上进行成本管理,从产品最早期着手降本,我们在其他阶段所做的降本努力是事后的补救,虽然能够在一定程度上降低成本,但成效并不大,而且越来越困难。

RDMI(国际研发方法协会)创新成本管理就是要从对产品成本影响最大的研发设计阶段入手,在相关方法论的指导下,通过提出创新性的解决方案来从源头上降低成本。

当然,这种方法的提出并不是凭空臆想出来的,而是在企业里与众多技术团队一起解决大量降本问题的过程中逐步形成,并逐渐明晰,最后上升为理论。这要从我们在企业中与研发团队一起解决大量技术难题开始说起。

降本不是研发团队的工作?错了!

当我们将一些先进的研发方法论在企业中推进的时候,需要与研发团队一起解决形形色色的技术难题,有的是解决预研的问题,有的是解决生产中的问题,...... 其中有相当一部分项目是解决成本的问题,从几年来发展来看,为降本为目的的项目正在逐年迅速增加。

在解决降本类项目的问题的时候,研发工程师们通常会显得很无奈,他们认为降低成本应该是采购和生产环节去降成本,与他们关系不大,甚至还煞有其事的指出了其他环节存在的不足,来说明降本真的与他们无关。事实上,主要原因是由于工程师们对从源头降本、从研发设计端降本这一做法是没有头绪的,不知道应该如何在他们的设计工作中进行降本,尽管他们知道应该降低成本,但缺少有效方法论的指导。

降本项目是如此普遍,我们在与大量研发工程师们完成了许多降本项目之后,逐步探索出了一条创新的降低成本的路线图,该路线图已经在许多项目中获得了验证,短时间内取得了数以十亿计的降本效果。

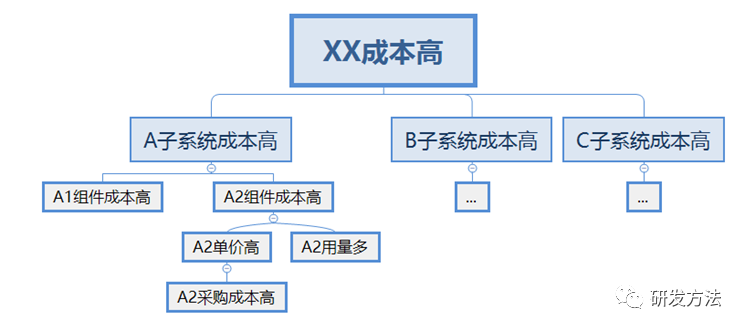

许多时候,我们在做降本项目都是以降低产品的成本为目的。但实际上,如果仅仅是以此为目的,那么团队在分析原因的时候无非就是这个组件成本高,那个组件成本高,或者某某工序成本高,实际上就是罗列了许多高成本的事实而已,把产品的成本进行了简单的罗列,由于没有涉及到底层的技术问题,因此,对于降本来说无异于隔靴搔痒,并没有多大的贡献,工程师仍然没什么头绪,没有抓手。

研发团队在做降本项目分析时的典型因果链结构

RDMI从设计端源头创新性降本的算法

基于上述的挑战,我们必须对成本问题进行有效的转化,把简单的成本罗列转化成为与工程师们相关的技术问题,这样工程师们就可以运用他们的专业知识,解决技术问题,最终能够达到有效降本的效果。

那么我们应该如何一步一步地进行创新性的降低成本呢?

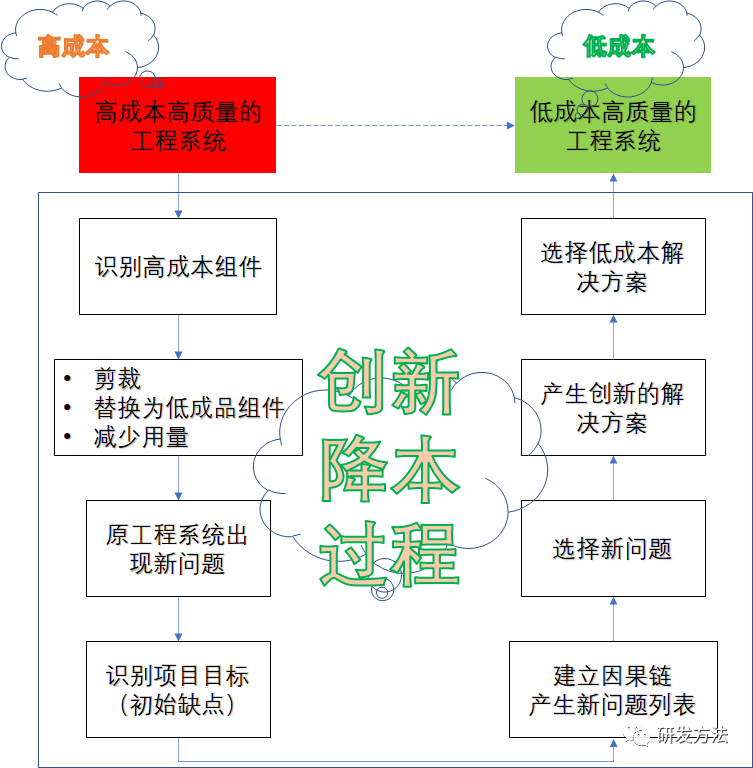

1,首先,我们要有一个原始的设计,这个设计能够执行客户所需要完成的功能,它可以是一张图纸,也可以是一个原型机。由于在研发阶段数量比较少,可以暂时先不考虑成本;还有一种情况就是已经有了一个工程系统的设计,但这个工程系统的成本比较高,所以我们要对这个现有的工程系统进行降本;

2,从物料成本、生产成本、测试成本、包装成本、运输成本、安装成本、维修成本等方面对工程系统进行全流程评估,列出各阶段的成本占比;

3,以降低物料成本为例,把原始设计工程系统中的组件进行罗列,如果一个工程系统能够执行特定的功能,那就不可能没有组件的,我们要把这些组件进行一一罗列;通常这些组件在设计阶段形成的BOM(Bill of Material,物料清单)中;

BOM示例(来自于网络)

4,列出这些组件与成本相关的必要信息(BOM,物料清单),其中包括单价、用量等信息,特别是对单价和总价较为敏感的部分需要准确了解;

5,把这些物料按成本贡献进行从高到低排序,我们需要关注成本占比高的组件,这是我们降本的重点,成本占比比较低的组件由于优先级比较低,我们可以在后续考虑;

6,选择降本的对象,通常我们会选择成本最高组件开始分析,通常会优先选择以下的组件:

1),成本高且可控的;那些成本虽然很高,但并不在我们可控范围内的,不宜被选做研究对象,例如客户指定的XX芯片;

2),报价有些异常的,通常是因为我们对这些组件提出了额外的要求,比如特殊定制;例如,我们曾经经历过的世界500强企业的某个项目中的定制垫圈单价是普通垫圈的20倍。

3),制造、安装、运输较复杂的组件;

4),成本较高的工序,例如某些制造环节、安装环节等;

7,对这些成本比较高的组件(工序也可以看成一个组件,请参考《TRIZ 打开创新之门的金钥匙II》第一章,(孙永伟等,2020年,科学出版社,以下简称“金钥匙II”),尝试采取三种措施:

1),剪裁:把这些成本比较高的组件去掉;(关于剪裁规则,请参考《TRIZ 打开创新之门的金钥匙I》第5章,(孙永伟等,2015年,科学出版社,以下简称“金钥匙I”)。)需要注意的是,这里指的成本比较高的组件可以是物质或场组件,也可以是过程比较高的工序;

2),替换:把这些成本比较高的组件替换成为成本比较低的组件,这些组件能够执行原有组件的功能,但有可能会执行不到位,或者它会带来其他缺点;

3),减少用量(或者降低对工序要求):把成本比较高的物料的用量降低,或者把比较厚的物料进行减薄,或者把长的物料变短...... 对于降低工序要求的方法,如降低处理温度、降低功率、降低电压.......

通过以上措施,能够显著降低工程系统的成本,从而达到我们降本的目标;

8,但是,不管是剪裁还是替换,通常都会给原始的工程系统带来新问题,以前能够工作的工程系统再也无法像以前一样完成预定的功能,需要把由于剪裁或替换而导致的新缺点进行重新罗列;

9,识别出由于这些缺点所导致的初始缺点;(关于初始缺点的识别,请参考“金钥匙II”第二章)。

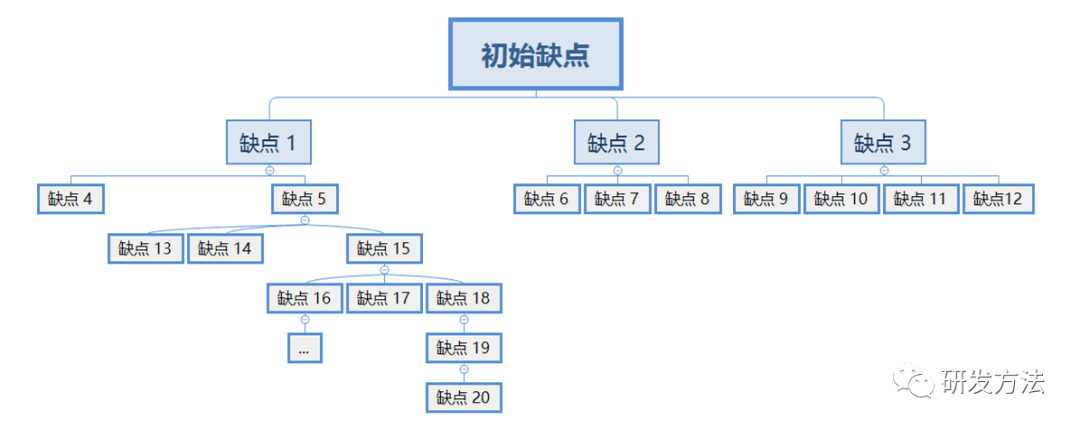

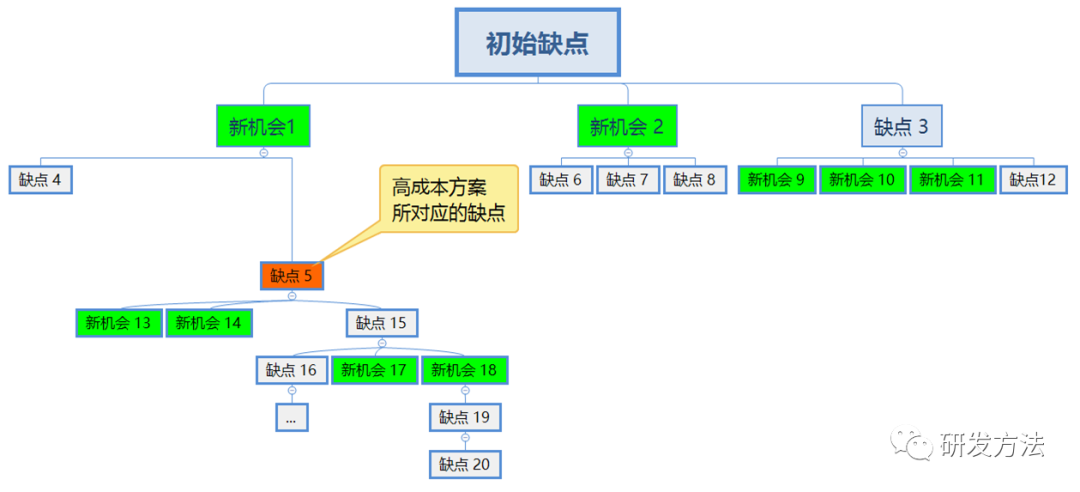

10,进行因果链分析,基于上一步中所找出来的初始缺点建立因果链,在因果链中包含许多缺点,这些缺点构成了因果链中的环节;

(关于如何进行因果链分析,请参考“金钥匙I”第四章)我们可能会发现,前面罗列出来的缺点是因果链中的一个或几个缺点;

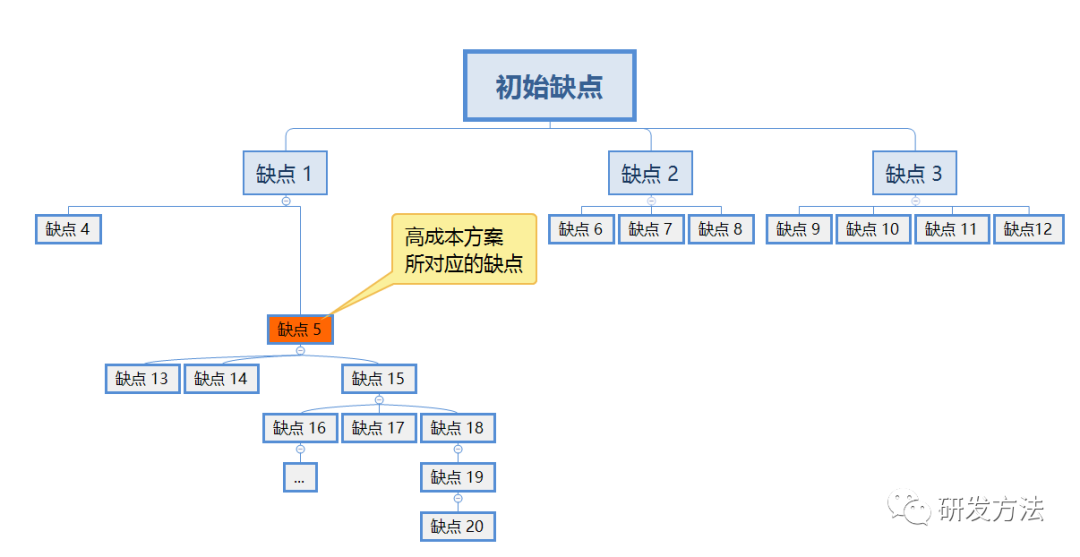

11,由于因果链中存在大量缺点,若能在因果链中消除一个或多个缺点,则可达到与原设计中成本较高的物料相同的目标,选择因果链中待消除的缺点(关键缺点)。这些关键缺点所对应的问题就是我们后续所需要解决的技术问题。通过这一方法,工程师们找到了明确的解决问题的方向,因为这时候的问题已经不再是一个简单的成本罗列,而是一个或多个很明确的技术问题,工程师的聪明才智将能得到有效的发挥;

12,在前一步确定问题的基础上,工程师提出新的、创造性的解决方案,以消除因果链中的缺点,在这一步中,通常会产生多个解决方案,使因果链中的初始缺点得以消除;即我们采用了与原先完全不同的方案,却可以达到与原始高成本设计所实现的相同的目标,使采用新方案的工程系统能够达到类似、相同甚至更好的效果;

13,对前面步骤得出的解决方案进行评估,选择成本低的解决方案,达到降本而不降低性能(质量)的目的。

创新性设计降本过程

在上面提到的整个流程中,有些步骤是比较容易完成的,比如列出组件的成本信息,但有些步骤却是比较困难的,但也是比较关键的,例如通过剪裁或者替换,可以把我们所遇到的表面上被认为是成本的问题转化为一系列的技术问题,而这些技术问题却是与工程师们密切相关的,是工程师们所擅长的,这些新问题在最初的工程系统中并不存在,但是却把工程师带入了他们熟悉的领域。工程师们发挥自己的专业优势和擅长解决技术问题特长,就可以提出不同的解决方案,从而达到了降低成本的目的。

几个实例:

1,2015年,我们运用剪裁的方法对世界500强驻中国研发中心某型电器设备,采用剪裁的方法,将成本从105元降低到40元,成本降幅达60%以上,超千万元;

2,2017年,我们与某国有高新企业研发团队一起,通过替换的方法,将某高性能组件替换为普通组件,然后提出创新解决方案来解决后,使替换普通组件产生的矛盾不复存在,成本降幅达2/3,而且质量不降反升;

3,2018年,某汽车行业通过材料替换,将高强度金属件改为普通金属件,通过有效降低金属件所承受的应力,成功实现替换,减重达50%,成本也大幅降低30%以上;

4,2020年,某新型产业企业通过基于过程的剪裁,将某一人工参与的工序进行剪裁,通过改进器件的结构使不再需要人工参与,降低了人工操作不稳定带来的质量问题,检验工序亦不再需要,减少工位数量达40%,减少工时30%,良率由70%增加到96%以上。

5,.....

总结

基于降低成本的强烈需求,我们在过去大量研发阶段降本实战项目的基础上提出了一种创新性的,从对成本影响最大的研发设计源头上进行降本的方法,通过剪裁、替换、减少高成本物料或工序的方法产生新的技术问题,这些新的技术问题可以将工程师们所遇到的比较表面的技术问题转化为工程师们比较擅长的技术问题,通过解决技术问题就能够产生创新性的低成本解决方案,从而达到或者超过了原始设计的效果或性能、质量,有效避免了由于降本所导致的质量下降问题,真正做到了质优价廉。我们提出的方法强调从设计源头上来降本,由于设计阶段的自由度往往相对比较大,相对于其他阶段的降本活动来说,难度相对小一些。由于产品设计完成进入后续阶段后,对产品的变更非常困难,所以从设计源头上降本更加有效,降本的幅度也会更大。

当然,为了达到降本的目的,我们还摸索出了运用DoE(实验设计)进行降本的方法,同样兼顾了成本与质量。

总而言之,我们必须注重从源头上降低成本,从占最大比重的源头上降低成本是有相关方法论指导的。降低成本不能以次充好,更不能以牺牲质量为代价。

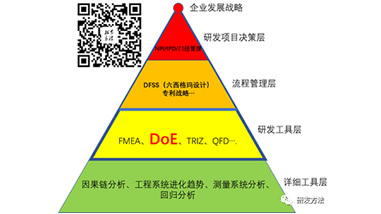

记住:低价并不意味着低质量,如果有好的创新的解决方案,是可以做到成本大幅降低的同时提高质量的,而这个好的创新的解决方案,就需要我们的智慧了。关于如何产生创新的解决方案,我们已经在以前的文章中多次提及过了。您可参考以下文章。现代TRIZ理论-研发方法论金字塔体系之四

本文提出的这种创新性的降低成本的方法,也可用于指导工程系统的减重设计、产品小型化设计等工作。

本文所提出路径中涉及到多种方法论中的工具,如价值分析中的功能分析、现代TRIZ理论中的基于装置和过程的剪裁、孙永伟博士最早提出的初始缺点的识别、在许多领域都会用到的因果链分析、经典TRIZ理论中的矛盾的解决、(六西格玛设计中的)实验设计、BOM(物料清单)等。这些工具经过有效的组合后可以指导研发团队进行创新性大幅度降本。

作者简介:孙永伟,博士,TRIZ大师(五级),是全球华人第一位TRIZ大师,注册六西格玛设计(DFSS)黑带大师,全国六西格玛管理推进工作委员会专家委员,国家能源集团(原神华集团)北京低碳清洁能源研究所先进方法论部总监,长安汽车大学全球特聘教授,现代TRIZ理论的畅销书《TRIZ 打开创新之门的金钥匙I》和《II》二本书的作者。曾任GE(通用电气)全球研发中心工程师、能源集团黑带、油气集团项目经理等职。曾获中国质量技术领域的最高奖全国质量技术奖及全球TRIZ领域的最高奖国际TRIZ特别荣誉个人奖,目前已经获得授权的发明专利10余项,经由他认证的TRIZ专家超过1000多人。由于其成功的TRIZ和DFSS推行使低碳院先后获得了工业和信息化部的全国工业企业质量标杆及中国质量协会的全国六西格玛推进先进企业称号。近20年来,他一直在企业一线与研发团队一起攻克技术难题,具有丰富的企业内部TRIZ和六西格玛推进经验和解决实际问题的能力,曾多次受邀到德国、波兰等欧洲国家及韩国、马来西亚、印度等亚洲各国介绍TRIZ的推进经验。

邮箱:ywsun@yeah.net或sunyongwei@irdmi.org。

作者微信:

原创不易!欢迎您分享到朋友圈!谢谢!我们欢迎有经验、有意愿的朋友们加入,共同探讨更多有效的、突破常规的降本方法。

创新成本管理委员会是RDMI的专业委员会,在RDMI主席的领导下开展工作。在此,我们向对创新成本管理有浓厚兴趣的同行们敞开怀抱,并邀请大家共同参与到创新成本管理这个极具意义的工作中来,请您发邮件到rdmi@irdmi.org。我们期待您的加入,共同探讨更加有效地在研发设计的源头大幅降低成本。

RDMI(国际研发方法协会)致力于将把全球领先的企业在研发项目中起到关键作用的方法论进行研究、提炼、融合,并加以推广,以提升工程师的研发能力,从而提高企业的研发水平,助力企业开发出高质量的产品。

研究、融合、推广先进高效的研发方法理论体系,提升个人、企业和组织的研发能力和水平,为人类创造更大价值,这是RDMI的使命。

依据RDMI主席孙永伟博士提出的研发方法金字塔模型,我们建立了多个对研发项目起着重要作用的研发方法论委员会,例如NPI/IPD委员会、DFSS委员会、专利战略委员会、TRIZ委员会、DoE委员会、创新成本管理委员会等。如果您对这些领域感兴趣,同样可以发邮件报名加入我们!

相关连接:

让天下没有不懂方法论的工程师!

原创 | 企业研发困境的破解之道 - 企业研发挑战与研发方法论之间的对应关系

把握研发大变革的转折点

权威媒体中的第一届RDMI(国际研发方法协会)年会

研发方法的盛宴!第一届RDMI(国际研发方法协会)年会在重庆成功举办

长按二维码关注我们的两个微信号

RDMI(国际研发方法协会,The International Research and Development Methodologies Institute)旨在将把全球领先的企业在研发项目中起到关键作用的方法论进行研究、提炼、融合,并加以推广,以提升工程师的研发能力,从而提高企业的研发水平,助力企业开发出高质量的产品。RDMI关注的研发方法论对应于解决企业研发过程中遇到的不同层面的问题,从战略层面到执行层面,关注从各个方面提高企业的研发水平。RDMI关注的方法论包括但不限于NPI/IPD、DFSS(六西格玛设计)、TRIZ、FMEA、DoE等。目前,RDMI已在广州、武汉、苏州、哈尔滨等地设立了中心。

如果您也对研发方法论感兴趣,欢迎您长按下方二维码关注本公众账号。为了更加有效的交流,我们建立了研发方法群(QQ群号:1141059571)。